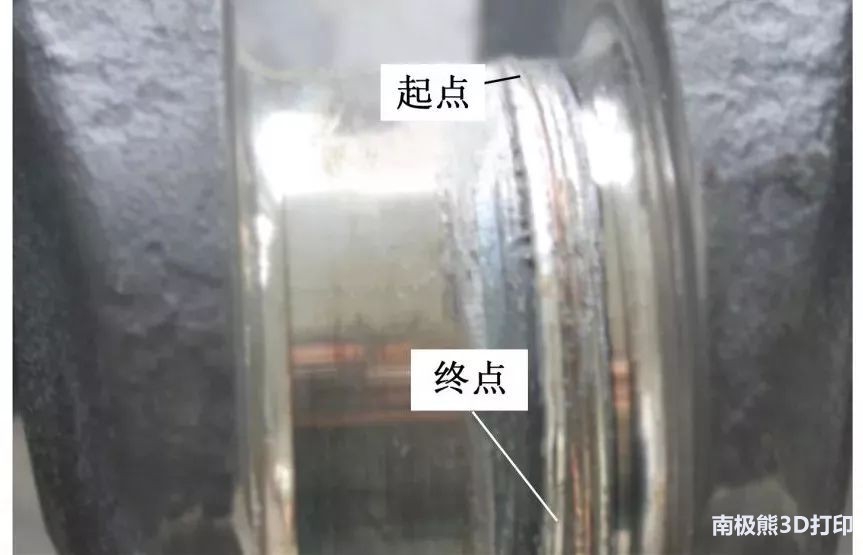

激光熔覆技术 激光熔覆技术是指将熔覆材料在高能密度激光束作用下,使其在基体表面迅速加热并熔化,激光束移开后自激冷却而形成修复层的技术,按其送粉方式的不同,可分为同轴送粉式与预置式。激光熔覆因具有冷却速度快,熔覆层与基体呈冶金结合,熔覆粉末选择范围广(Fe基、Co基、金属陶瓷材料等)且熔覆层厚度范围大等优点,被用于重载、大尺寸损伤件的再制造修复。合理的激光熔覆路径及工艺参数可有效减少修复层内部的气孔、裂纹等缺陷,提高表面平整度。图1曲轴轴颈再制造修复图

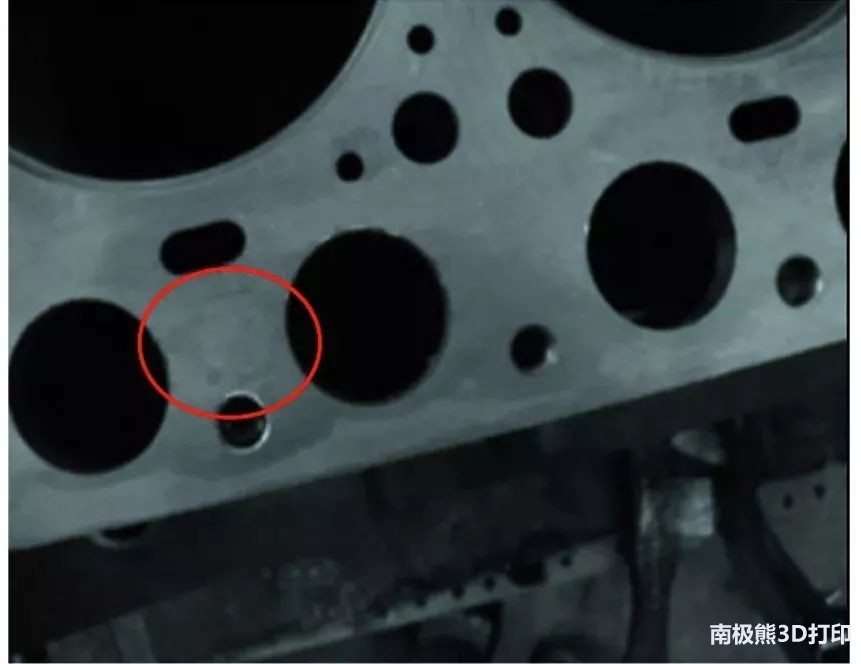

图2灰铸铁缸盖再制造修复图

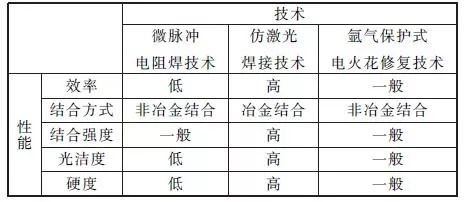

高性能的熔覆材料是提升再制造产品性能的关键。目前通过研发自熔性合金粉末、高熵合金粉末、复合材料粉末和陶瓷粉末不仅扩大了激光熔覆的应用范围,同时提升了再制造产品的性能。新型冷焊技术 新型冷焊技术作为一种金属表面修复技术,工作时采用断续的高能电脉冲,在电极和工件之间形成瞬时电弧,使修补材料(片材、粉末、焊丝或电焊条等)与修复部位瞬时熔结,从而实现工件表面的再制造修复。相比于传统的焊修技术,新型冷焊修复由于放电时间与间隔时间相比十分短,产生热量少,且修复区域的热量可通过零件快速传递到外界,因此修复区域不会产生热集聚,可保持基体无热变形且修复层性能优良,按其工作原理可分为微脉冲电阻焊技术、仿激光焊接技术、氩气保护式电火花修复技术,三种技术的异同点如表1所示。

表1新型冷焊修复技术的异同点

图3 HT250缸体再制造修复图

热喷涂技术1等离子喷涂技术 等离子喷涂技术是利用等离子焰的热能将引入的喷涂粉末加热到熔融或半熔融状态,并在等离子焰的作用下,使粉末高速撞击到经处理的基体表面而沉积形成涂层的技术,由于其等离子弧焰流温度可达10 000 K以上,因此可用于制备陶瓷基复合涂层,提升再制造零部件的抗磨损、抗高温等性能。 目前,人们通过研制新材料、新工艺(如激光前处理制备织构、激光后处理重熔)及优化参数开发出了真空等离子喷涂技术、电磁加速等离子喷涂技术、超音速等离子喷涂技术,提高了涂层的结合强度,减少了孔隙率与微裂纹,提升了再制造产品的服役性能。但目前对等离子喷涂技术多以性能研究为主,尚未实现再制造修复的形性一体化调控,在如何进行减材加工方面尚需研究。2电弧喷涂技术电弧喷涂是以电弧为热源,将融化的金属丝用高速气流雾化,并高速喷射到工件表面形成涂层的一种热喷涂方法。相比于其他热喷涂技术,电弧喷涂的热效率可达60%,涂层结合强度高,生产成本低,被广泛应用于曲轴、缸套等零件的再制造修复与性能提升中

图4自动化电弧喷涂机器人喷涂发动机曲轴

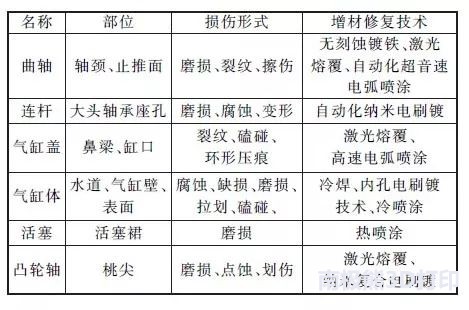

自动化高速电弧喷涂技术与喷涂路径的规划,提高了损伤曲轴的再制造修复效率;高性能的非晶、高熵、纳米等新材料的研发,提高了修复层的性能,并降低了曲轴修复的成本,但如何提升喷涂材料利用率,改善喷涂环境,提高其智能化、现场化水平,开发新型体系化喷涂材料仍是电弧喷涂修复的研究重点。电刷镀技术 激光熔覆、热喷涂等增材修复技术由于设备及工作原理的局限而不适用于内孔类零件(连杆大头、气缸体内壁)的再制造修复工作。连杆、气缸体作为内燃机的核心零部件,造价高昂,加工不便,利用电刷镀技术可实现上述零件的再制造修复并提高其性能。电刷镀技术是借助电化学方法,以浸满镀液的镀笔为阳极,使金属离子在阴极(工件)表面上放电结晶,形成金属覆盖层的工艺过程,具有沉积速度快、镀层厚度可控、残余应力及变形小等特点。 自动化电刷镀设备的应用、新型纳米镀液的研发、电刷镀工艺参数的优化,均可有效提高镀层的性能与再制造修复效率,但目前仍难以控制镀层表面粗糙度及尺寸精度,需对修复件进行珩磨后处理加工,且电刷镀液常呈酸性,甚至带有毒性,需对废弃镀液回收后处理,增加了再制造成本。如何实现镀液的绿色化、修复层的精确化及开发新型纳米晶合金电刷镀,建立电刷镀激光熔覆等复合技术与装备,实现损伤部件的精准免后处理修复,提高电刷镀修复质量与效率,是今后研究的方向。总结与展望下表总结了目前增材修复技术在内燃机零部件再制造修复方面的应用情况。 增材修复技术虽初步形成体系,但随着其他技术的发展,未来增材修复技术会朝着智能化、复合化和现场化的方向发展,以实现损伤零部件的尺寸恢复与性能提升。基于以上综述,对增材制造技术作以下展望。

(1)智能化。将人工智能的相关理论和技术融入到再制造领域中,辅助再制造过程的推理、判断和决策,可有效提高再制造成形过程中的质量与效率。开发基于人工智能的再制造知识系统,实现对不同损伤零部件修复工艺与路径的定制化选择;基于先进的传感器技术,实现修复过程的动态监测,保证修复层形貌的均匀稳定。(2)复合化。增材修复精度较低,难以满足零部件表面形貌要求,开发增材修复与铣削复合技术、非光滑表面的精密低应力电解加工技术对提高零部件再制造效率,降低企业成本具有重要意义。开展多能场复合增材修复工艺,如:激光熔覆冷喷涂复合,热喷涂与电镀复合,增材修复技术与电磁场复合等,可有效提高修复效率,提升修复层性能。(3)现场化。重型内燃机(如海工装备、舰艇用内燃机等)附加值高,停机成本高昂,拆卸不便,不适合离线再制造修复,同时相关增材系统复杂且便携性差,限制了损伤零件的现场再制造修复。开发基于机器人的柔性现场增减材修复设备,建立面向损伤区域的三维扫描与修复路径规划集成软件,是实现重型内燃机现场再制造修复的有效方式。

转载自南极熊,版权归原出处所有