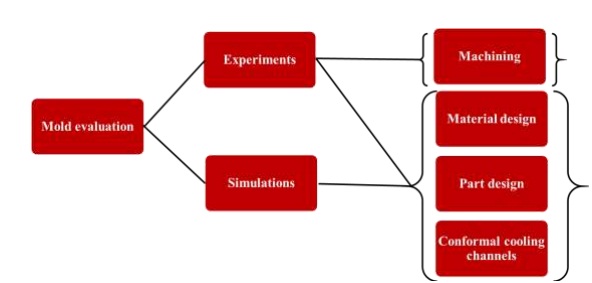

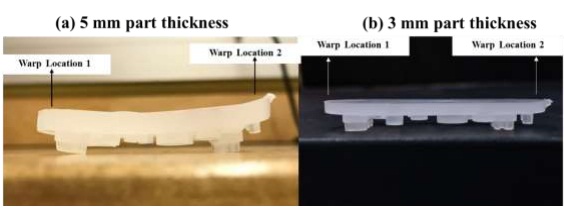

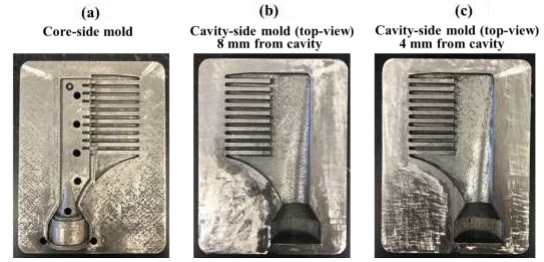

中国3D打印网9月27日讯,注塑成型是3D打印正在努力取代的传统制造技术之一 , 至少目前在某些应用中是这样的。 3D打印可能永远不会完全取代它,而是与它一起作为补充技术使用。例如,3D打印已经显示出它对注塑成型的价值,因为它是一种更便宜,更快捷的工具制造方法。在题为“使用激光 - 粉末床融合的注塑成型工具”的论文中,路易斯维尔大学的一名名叫Mohith Ram Buxani的学生仔细介绍了如何使用3D打印来创建注塑成型工具。 注塑行业一直遭受高成本和工具制造周期长的困扰。 3D打印是创建工具的另一种方法,可以节省时间和金钱。“有各种研究使用3D打印,用于制造注塑成型工具。”Buxani说, “此外,还有一些研究涉及使用模拟来评估零件设计。然而,有最低限度的研究发现将这些观点结合在一起并评估了L-PBF(激光 - 粉末床熔合)制造模具的性能。因此,这项研究承担了将每个行业的个人专业知识整合在一起以创建供应链合作的挑战。“ Buxani的研究小组使用各种材料和机器3D打印多种注塑成型工具,这些材料和机器具有良好的机械性能。该研究的重点是使用实验和模拟评估L-PBF制造的模具,检查几个类别:后加工,零件设计,材料设计和保形冷却通道。该研究的第一部分使用注塑成型实验和计算机辅助模拟来了解单面L-PBF制造的模腔对注塑成型部件质量和成型材料成分的影响。该研究的下一部分使用实验和模拟来评估L-PBF制造的具有共形冷却通道的核心和腔体工具。 在研究的第一部分中,选择椭圆形钥匙链形式的模腔。使用17-4 PH不锈钢对模具进行3D打印。使用物理注塑工艺和计算机模拟进行试验,使用印刷模具的一个版本,以及已经加工的模具。使用机加工模具大大改善了注塑件。实验还得出结论,具有薄壁的部件倾向于更快地冷却并且在凹痕和翘曲方面实现更好的部件质量。在计算机辅助模拟中可以准确地预测凹痕和翘曲的位置。另一个结论是3D打印模具可以比传统制造的模具更快地识别零件设计,聚合物材料成分和模拟方法的改进。 在第二组实验中,将共形冷却通道3D打印到工具中。“在传统制造中,传统的冷却通道是内置于注塑模具插件中的直孔通道,以减少冷却时间并提高零件质量的温度均匀性,”Buxani表示。 “然而,传统制造中的设计限制并不总是允许传统的冷却通道均匀地冷却复杂的部件。” 增材制造使得能够生产具有共形冷却通道的模具嵌件,冷却通道是遵循零件几何形状的冷却通道孔,以更加均匀的方式冷却零件。研究团队3D打印了两个腔侧模具,在不同深度处具有共形冷却通道:8 mm和4 mm。使用实验和模具填充模拟评估这些模具。仿真表明,共形冷却通道设计影响了零件的表面温度分布。然而,模拟表明在最厚区域的中心温度下共形冷却通道没有减轻。对于这些特定的模具设计,在部件质量或冷却方面没有显着差异,并且采用了共形冷却通道。

转载自:中国3D打印网 中国3D打印网译自:3dprint.com