Date:2018-10-30 09:21:05

生活中使用的许多电器或机械设备都依靠传热装置来保持能量和热量的平衡,以确保设备运行顺畅,例如空调、冰箱和汽车发动机等,这些传热装置就是热交换器。通常,热交换器在两种流体之间传递热量:液 – 液,液 – 气或气 – 气。

尽管热交换器的应用非常普遍,但是受限于制造技术,热交换器的设计迭代也受到了限制。传统的热交换产品通常由焊接在一起的薄片材料制成,在这种制造方式下,如果设计的复杂性上升就将使得生产充满挑战性,并且非常耗时,而且用于焊接工艺的材料也增加了部件的整体重量。传统制造工艺在制造紧凑而复杂的热交换器产品方面的能力是有限的。

然而,增材制造/3D打印技术为热交换器产品重塑带来了新的可能性。本期,分享一家从事3D打印热交换器开发的企业-Conflux,通过他们所开展的一些工作以及使用的一些方法,一起了解粉末床熔融金属3D打印技术在重塑汽车热交换器中的价值与潜力。

![]() 热交换性能的提升

热交换性能的提升

Conflux Technology 是一家从事热和流体工程的企业,Conflux 正在使用粉末床熔融金属3D打印技术制造创新型汽车热交换器。他们开发了一种新型高效热交换器ConfluxCore。Conflux 通过EOS 的金属粉末熔融设备制造了 ConfluxCore 原型,打印材料为铝AlSi10Mg。

在设计ConfluxCore时,设计师利用3D打印技术为设计带来的自由度,最终开发出轻量化的热交换器。3D科学谷了解到,Conflux在热交换器开发中使用了一系列工具,包括计算流体力学(CFD),非线性热机械有限元建模(FEA)和EOS的增材制造软件工具套件。计算流体力学提供了流动可视化和性能预测,非线性热机械有限元建模用于理解合成位移和应力,EOS的增材制造软件工具套件用于数据准备,流程优化和质量保障。

ConfluxCore 3D打印热交换器的开发过程在六个月之内。现在他们已经使用3D打印设备制造出6个热交换器原型,用于验证,并以此来开发最终的热交换器产品。

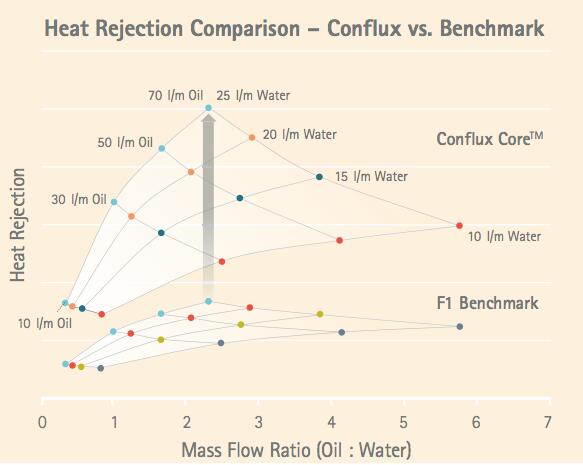

ConfluxCore热交换器热交换性能与基准数据的对比

Conflux 公司将 ConfluxCore热交换器与方程式1基准测试进行了比较,Conflux和Young Calibrations(测试实验室)发现,热交换器的排热性能比传统热交换器高三倍。

排热性能提升主要归功于通过3D打印制造的复杂内部几何结构,这些结构使得热交换器在不增加体积的情况下,增加了表面积,与此同时,3D打印部件的压降减少了三分之二,交换器的尺寸减小了55毫米,重量减轻了22%。这种功能集成化的设计,还减少了热交换器所需的部件和对焊接的需求。

此外,通过3D打印技术制造热交换器还具有灵活性,由于可以在无需模具的情况下实现金属热交换器的直接制造,Conflux 可以根据用户的具体用途,调整热交换器的大小和形状,并快速按需制造出新的热交换器。

![]() Review

Review

3D打印技术能够实现复杂的点阵结构,由于点阵结构的存在从而保持了广泛的热交换表面,可以获得较高的散热表面/体积比。

根据3D科学谷的市场观察,不少公司进行了通过点阵结构进行散热的商业化努力,其中包括HiETA Technologies与Delta Motorsport合作设计和制造、用于微型燃气涡轮系统的并流换热器,以及本文所提及的Conflux 新一代高效热交换器。

而此前,菲亚特克莱斯勒(FCA汽车集团)还与McMaster大学建立了一项合作,目标是设计一种新的铝制汽车散热器,这个项目的重点就在于应用点阵结构的组合,这些结构带来良好的对流热交换性能,并且可以实现可观的减重结果。这个项目开发的带有点阵结构的3D打印散热器,比FCA集团生产的汽车中使用的汽车散热器更轻,并且还可以保证其性能。

转载自:中国3D打印网